ການຫລໍ່ອາລູມິນຽມຕາຍແມ່ນຂະບວນການທີ່ໂລຫະປະສົມອາລູມິນຽມ molten ຖືກບັງຄັບໃຫ້ເປັນເຫຼັກຕາຍຫຼື mold ພາຍໃຕ້ຄວາມກົດດັນ.ປົກກະຕິແລ້ວມັນຖືກຈ້າງສໍາລັບການຜະລິດຈໍານວນຫລາຍແລະສາມາດຜະລິດຊິ້ນສ່ວນທີ່ມີລາຍລະອຽດທີ່ສັບສົນຫຼາຍເຊັ່ນດຽວກັນກັບອົງປະກອບທີ່ມີຄວາມທົນທານທີ່ແຫນ້ນຫນາໃນຄ່າໃຊ້ຈ່າຍທີ່ຕໍ່າ.ຊິ້ນສ່ວນທີ່ຜະລິດຈາກອາລູມິນຽມເສຍຊີວິດມີຄຸນສົມບັດກົນຈັກທີ່ດີເລີດແລະທົນທານຕໍ່ການກັດກ່ອນ, ຄວາມຮ້ອນ, ແລະການສວມໃສ່.

• ການຫລໍ່ອະລູມີນຽມມີຜົນປະໂຫຍດຫຼາຍຢ່າງ, ເຊິ່ງບາງອັນລວມມີ:

•ອົງປະກອບທີ່ມີນ້ໍາຫນັກເບົາແລະແຂງແຮງ, ປະຫຍັດຄ່າໃຊ້ຈ່າຍຫຼາຍກ່ວາໂລຫະປະເພດອື່ນໆ

• ປັບປຸງປະສິດທິພາບເນື່ອງຈາກເວລານໍາທີ່ສັ້ນລົງ ແລະ ຫຼຸດຜ່ອນສິ່ງເສດເຫຼືອ

• ເພີ່ມທະວີເສລີພາບໃນການອອກແບບ ເນື່ອງຈາກຄວາມຍືດຫຍຸ່ນຂອງມັນ, ອະນຸຍາດໃຫ້ສ້າງຮູບຮ່າງທີ່ຊັບຊ້ອນໄດ້ໄວ ແລະງ່າຍດາຍ

• ຄວາມຕ້ານທານຕໍ່ການກັດກ່ອນ, ຄວາມຮ້ອນ, ແລະການສວມໃສ່ຫຼາຍກວ່າໂລຫະອື່ນໆ

•ຄວາມສາມາດໃນການຜະລິດມະຫາຊົນ, ດ້ວຍໂລຫະປະສົມອາລູມິນຽມສ່ວນໃຫຍ່ສາມາດທົນທານຕໍ່ຄວາມກົດດັນແລະອຸນຫະພູມສູງ

ການຫລໍ່ອະລູມິນຽມແມ່ນວິທີການຜະລິດທີ່ຫລາກຫລາຍຢ່າງບໍ່ຫນ້າເຊື່ອທີ່ໃຊ້ໃນການຜະລິດຊິ້ນສ່ວນທີ່ຫລາກຫລາຍສໍາລັບອຸດສາຫະກໍາຕ່າງໆ.ຈາກອົງປະກອບຂອງລົດຍົນໄປສູ່ການປູກຝັງທາງການແພດແລະອື່ນໆ, ການຫລໍ່ຕາຍອະລູມິນຽມສາມາດຖືກນໍາໃຊ້ເພື່ອສ້າງເກືອບທຸກຢ່າງ, ເຊັ່ນ:

• ອຸດສາຫະກຳລົດຍົນ:ຫຼາຍໆພາກສ່ວນລວມທັງການຕັດພາຍໃນ, ປ່ຽງສາຍສົ່ງ, ຕັນເຄື່ອງຈັກແລະການຕິດຕັ້ງ, radiators, ແລະລະບົບຊາດ.

• ອຸດສາຫະກໍາການບິນ:ອົງປະກອບທີ່ຊັບຊ້ອນເຊັ່ນ: ປໍ້າ, ເຊັນເຊີ, ຕົວກະຕຸ້ນ, ເສົາວິທະຍຸ ແລະເສົາອາກາດ.

• ອຸດສາຫະກໍາການແພດ:ສ່ວນປະກອບທີ່ມີຄວາມຊ່ຽວຊານສູງເຊັ່ນ: ປ່ຽງຫົວໃຈທີ່ສາມາດຝັງໄດ້, ເຄື່ອງມືຜ່າຕັດ, ກະດູກທຽມ ແລະ ຂາທຽມ.

• ເຄື່ອງໃຊ້ໃນຄົວເຮືອນ:Hinges ແລະ latches ສໍາລັບຕູ້ເຢັນແລະເຄື່ອງຊັກຜ້າເຊັ່ນດຽວກັນກັບອົງປະກອບຂະຫນາດນ້ອຍອື່ນໆທີ່ຕ້ອງການການເຮັດວຽກລາຍລະອຽດ intricate.

• ແລະອື່ນໆ,.

ການເລືອກໂລຫະປະສົມອາລູມິນຽມທີ່ເຫມາະສົມສໍາລັບໂຄງການການຫລໍ່ຕາຍຂອງທ່ານແມ່ນຈໍາເປັນເພື່ອຮັບປະກັນວ່າຜະລິດຕະພັນສໍາເລັດຮູບຂອງທ່ານກົງກັບທຸກຂໍ້ກໍາຫນົດຂອງທ່ານ.ນີ້ແມ່ນຄໍາແນະນໍາບາງຢ່າງກ່ຽວກັບການເລືອກໂລຫະປະສົມທີ່ຖືກຕ້ອງ:

•ພິຈາລະນາຄວາມຕ້ອງການຄວາມເຂັ້ມແຂງແລະຄວາມທົນທານຂອງພາກສ່ວນຂອງທ່ານ.ໂລຫະປະສົມທີ່ແຕກຕ່າງກັນສະຫນອງລະດັບຄວາມແຕກຕ່າງກັນຂອງຄວາມເຂັ້ມແຂງແລະການຕໍ່ຕ້ານການສວມໃສ່, ສະນັ້ນມັນເປັນສິ່ງສໍາຄັນທີ່ຈະເລືອກເອົາໂລຫະປະສົມທີ່ຈະຕອບສະຫນອງຄວາມຕ້ອງການຂອງຄໍາຮ້ອງສະຫມັກຂອງທ່ານ.

•ປະເມີນລະດັບການຕໍ່ຕ້ານ corrosion ທີ່ຕ້ອງການ.ໂລຫະປະສົມອາລູມິນຽມສາມາດໄດ້ຮັບການປິ່ນປົວແລະ anodized ເພື່ອສະຫນອງການປົກປ້ອງເພີ່ມເຕີມຕໍ່ກັບ corrosion, ສະນັ້ນໃຫ້ແນ່ໃຈວ່າການພິຈາລະນາສະພາບແວດລ້ອມທີ່ພາກສ່ວນຂອງທ່ານຈະຕ້ອງທົນທານ.

•ພິຈາລະນາຄ່າໃຊ້ຈ່າຍໃນການຜະລິດແລະເວລາການຈັດສົ່ງ.ອີງຕາມຄວາມຊັບຊ້ອນຂອງພາກສ່ວນ, ໂລຫະປະສົມທີ່ແຕກຕ່າງກັນອາດຈະຮຽກຮ້ອງໃຫ້ມີວິທີການຜະລິດທີ່ແຕກຕ່າງກັນຫຼືການລົງທຶນເຄື່ອງມື, ສະນັ້ນມັນຈໍາເປັນຕ້ອງໄດ້ຊັ່ງນໍ້າຫນັກປັດໃຈເຫຼົ່ານີ້ໃນເວລາທີ່ເລືອກໂລຫະປະສົມສໍາລັບໂຄງການຂອງທ່ານ.

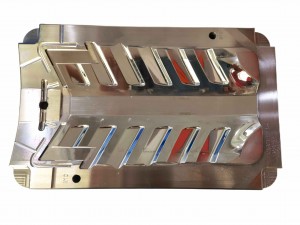

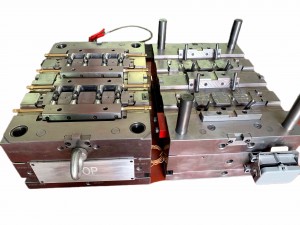

ຄວາມຕ້ອງການເຄື່ອງມືແລະເຄື່ອງຈັກສໍາລັບການຫລໍ່ຕາຍອະລູມິນຽມແຕກຕ່າງກັນໄປຕາມໂລຫະປະສົມທີ່ໃຊ້, ຄວາມສັບສົນຂອງພາກສ່ວນ, ແລະປັດໃຈອື່ນໆ.ໂດຍທົ່ວໄປ, ມັນເປັນສິ່ງສໍາຄັນທີ່ຈະພິຈາລະນາດັ່ງຕໍ່ໄປນີ້ໃນເວລາທີ່ເລືອກປະເພດເຄື່ອງມື:

•ການເລືອກວັດສະດຸເຄື່ອງມືຄວນຈະອີງໃສ່ໂລຫະປະສົມທີ່ຖືກນໍາໃຊ້ແລະອຸນຫະພູມທີ່ຈໍາເປັນເພື່ອໃຫ້ຜົນໄດ້ຮັບທີ່ມີຄຸນນະພາບ.ປົກກະຕິແລ້ວພວກເຮົາໃຊ້ H13, SKD61, 8407, 8418, 8433 ແລະ W360 ສໍາລັບເຄື່ອງມືການຫລໍ່ຕາຍ.

• ຕ້ອງລະມັດລະວັງເພື່ອຮັບປະກັນວ່າມີມຸມຮ່າງພຽງພໍເພື່ອໃຫ້ອົງປະກອບສາມາດເຄື່ອນຍ້າຍອອກຈາກການຕາຍໄດ້ງ່າຍເມື່ອຖືກຖອດອອກ.ການວິເຄາະ DFM ຄົບຖ້ວນຄວນຈະເຮັດກ່ອນທີ່ຈະອອກແບບ mold.

•ເຄື່ອງຈັກທີສອງອາດຈະຕ້ອງການຫຼັງຈາກການຫລໍ່ເພື່ອບັນລຸຮູບຮ່າງຫຼືລາຍລະອຽດທີ່ແນ່ນອນ, ມັນປະກອບມີເຄື່ອງຈັກ CNC, ການເຈາະ, ການປາດຢາງແລະອື່ນໆ.

• ທາງເລືອກໃນການສໍາເລັດຮູບພື້ນຜິວ ເຊັ່ນ: ການຂັດດິນຊາຍ ຫຼື ການຂັດດ້ວຍ vibratory, anodizing, ແຜ່ນ, ຫຼືການທາສີອາດຈະມີຄວາມຈໍາເປັນຂຶ້ນຢູ່ກັບຄວາມຕ້ອງການຂອງທ່ານ.

CNC Machining ສໍາລັບ Die Casted Parts

ການແກ້ໄຂບັນຫາທົ່ວໄປໃນການຫລໍ່ຫລໍ່ອະລູມິນຽມສາມາດເປັນຂະບວນການທີ່ໃຊ້ເວລາຫຼາຍແລະຄ່າໃຊ້ຈ່າຍ, ແຕ່ມັນເປັນສິ່ງຈໍາເປັນທີ່ຈະຮັບປະກັນຄຸນນະພາບຂອງອົງປະກອບຂອງທ່ານ.ນີ້ແມ່ນ ຄຳ ແນະ ນຳ ບາງຢ່າງກ່ຽວກັບການແກ້ໄຂບັນຫາທີ່ພົບເລື້ອຍກັບການຫລໍ່ອະລູມິນຽມ:

• Porosity:ກວດເບິ່ງສ່ວນຂອງເຈົ້າສໍາລັບຮູຂຸມຂົນຫຼືພື້ນທີ່ອື່ນໆທີ່ສາມາດນໍາໄປສູ່ການ porosity.ຖ້າທ່ານພົບເຫັນ, ໃຫ້ແນ່ໃຈວ່າຈະທົບທວນອຸນຫະພູມ mold, ຄວາມກົດດັນສີດແລະປັດໃຈອື່ນໆທີ່ອາດຈະມີຜົນກະທົບການຕື່ມຂອງຊິ້ນ.

• ການບິດເບືອນ:ຖ້າເຈົ້າພົບເຫັນການບິດເບືອນຂອງຊິ້ນສ່ວນຫຼັງຈາກທີ່ພວກມັນຖືກໂຍກຍ້າຍອອກຈາກການຕາຍ, ໃຫ້ກວດເບິ່ງວ່າການອອກແບບ mold ຫຼືເວລາເຮັດຄວາມເຢັນອາດຈະເຮັດໃຫ້ເກີດບັນຫານີ້.ທ່ານອາດຈະຕ້ອງປັບການຕັ້ງຄ່າເຫຼົ່ານີ້ສໍາລັບການຜະລິດໃນອະນາຄົດເພື່ອຫຼຸດຜ່ອນການບິດເບືອນໃດໆ.

• ຂໍ້ບົກພ່ອງດ້ານ:ຖ້າທ່ານພົບຂໍ້ບົກພ່ອງດ້ານຕ່າງໆເຊັ່ນ: ຮອຍຮອຍແປ້ວຫຼື fins, ໃຫ້ກວດເບິ່ງວ່າມີຄວາມບໍ່ກົງກັນລະຫວ່າງຄວາມໄວສີດແລະອັດຕາການໄຫຼຂອງລະລາຍ, ເພາະວ່າມັນມັກຈະເຮັດໃຫ້ເກີດບັນຫາເຫຼົ່ານີ້.ມັນຍັງອາດຈະມີຄວາມຈໍາເປັນທີ່ຈະປັບຕົວກໍານົດການຫລໍ່ເຊັ່ນ: ອຸນຫະພູມແລະອັດຕາຄວາມເຢັນເພື່ອຫຼຸດຜ່ອນຄວາມບໍ່ສົມບູນຂອງພື້ນຜິວ.

ໃນເວລາທີ່ໂຄງການໃຫມ່ໄດ້ເລີ່ມຕົ້ນ, ພາກສ່ວນ prototyping ຢ່າງໄວວາແມ່ນຈໍາເປັນສໍາລັບປະເພດຂອງການທົດສອບ.ມີຫຼາຍວິທີທີ່ຈະເຮັດໃຫ້ເຄື່ອງຕົ້ນແບບລວມທັງເຄື່ອງຈັກ CNC, ການຫລໍ່ສູນຍາກາດ, ການພິມ 3D ແລະເຄື່ອງມືຕົ້ນແບບຢ່າງໄວວາ.

•ເຄື່ອງຈັກ CNC ສາມາດເຮັດຊິ້ນສ່ວນໂລຫະແລະພາດສະຕິກດ້ວຍປະລິມານໃດກໍ່ຕາມ.

•ການຫລໍ່ສູນຍາກາດແມ່ນສໍາລັບ 5-100 ພາກສ່ວນພາດສະຕິກໂດຍການນໍາໃຊ້ molds ຊິລິຄອນ

• 3D Printing ແມ່ນການພິມພາກສ່ວນ ABS, PA ຫຼືເຫຼັກກ້າ.ສໍາລັບພາດສະຕິກ, ຊິ້ນສ່ວນທີ່ພິມ 3 ມິຕິບໍ່ສາມາດຢືນຢູ່ໃນອຸນຫະພູມສູງ.

• ເຄື່ອງມືຕົ້ນແບບຢ່າງໄວວາແມ່ນແມ່ພິມອ່ອນທີ່ເຮັດດ້ວຍເຫຼັກອ່ອນເຊັ່ນ S50C ຫຼືອາລູມິນຽມ.ການແກ້ໄຂນີ້ສາມາດຜະລິດຊິ້ນສ່ວນຫຼາຍກ່ວາການຫລໍ່ສູນຍາກາດ.ເວລານໍາແມ່ນສັ້ນກວ່າເຄື່ອງມືການຜະລິດແລະລາຄາຕ່ໍາເກີນໄປ.

ວັດສະດຸທີ່ພວກເຮົາໄດ້ນໍາໃຊ້: ພາດສະຕິກເຊັ່ນ: PC, PMMA, POM, PP ແລະອື່ນໆ,.ໂລຫະເຊັ່ນເຫຼັກກ້າ, ອາລູມິນຽມ, ທອງເຫລືອງ, ທອງແດງແລະອື່ນໆ.

ວິທີການເຮັດຊິ້ນສ່ວນຊິລິໂຄນ

ເພື່ອສ້າງສ່ວນຊິລິໂຄນ, ທ່ານຈະຕ້ອງໃຊ້ຂະບວນການສີດ.ນີ້ກ່ຽວຂ້ອງກັບການລະລາຍພາດສະຕິກໃນເຄື່ອງສີດແລະສີດເຂົ້າໄປໃນຮູປິດ, ບ່ອນທີ່ມັນເຢັນແລະແຂງເພື່ອໃຫ້ໄດ້ຮູບຮ່າງທີ່ຕ້ອງການ.

ຂະບວນການອື່ນໆທີ່ທ່ານສາມາດນໍາໃຊ້ໄດ້ແກ່ການ mold molding, ການຫລໍ່ສູນຍາກາດ, ຫຼືການພິມ 3D.ແຕ່ລະວິທີສະເຫນີຂໍ້ດີແລະຂໍ້ເສຍທີ່ເປັນເອກະລັກຂຶ້ນຢູ່ກັບປະເພດຂອງພາກສ່ວນທີ່ທ່ານກໍາລັງພະຍາຍາມສ້າງ.

ດ້ວຍວິທີການທັງຫມົດ, ການໄດ້ຮັບອຸນຫະພູມແລະຄວາມກົດດັນທີ່ເຫມາະສົມແມ່ນສໍາຄັນສໍາລັບການບັນລຸຂະຫນາດທີ່ຖືກຕ້ອງແລະຄຸນສົມບັດວັດສະດຸທີ່ຕ້ອງການ.

ເຄື່ອງໃຊ້ຂອງຊິ້ນສ່ວນຊິລິໂຄນ

ມີຫຼາຍອຸດສາຫະກໍາສາມາດນໍາໃຊ້ຊິ້ນສ່ວນອ່ອນຂອງຊິລິໂຄນເຊັ່ນ: ລົດຍົນ, ການແພດ, ເອເລັກໂຕຣນິກ, ເຄື່ອງໃຊ້ໃນເຮືອນ, ເຄື່ອງເຮືອນຄົວ, ແລະອື່ນໆຈໍານວນຫຼາຍ.ສໍາລັບພາກສ່ວນ, ປົກກະຕິແລ້ວທ່ານສາມາດຊອກຫາເຫຼົ່ານີ້ເຊັ່ນ: Gaskets, ປະທັບຕາ, O-rings, ການກັ່ນຕອງອາກາດ, Hoses, ອົງປະກອບແສງສະຫວ່າງ, ກໍລະນີໂທລະສັບມືຖື, ການປົກຫຸ້ມຂອງແປ້ນພິມ, ສາຍໄຟແລະສາຍ insulation ແລະອຸປະກອນທາງການແພດຈໍານວນຫຼາຍ.

ຊິ້ນສ່ວນການປະທັບຕາໂລຫະແມ່ນສ່ວນປະກອບຂອງໂລຫະທີ່ສ້າງຂຶ້ນໂດຍຜ່ານຂະບວນການຂອງການປະທັບຕາໂລຫະ, ເຕັກນິກການຜະລິດທີ່ກ່ຽວຂ້ອງກັບການ punching, ຕັດ, ຫຼືປະກອບແຜ່ນໂລຫະເປັນຮູບຮ່າງທີ່ຕ້ອງການ.

ການປະທັບຕາໂລຫະຖືກນໍາໃຊ້ເພື່ອສ້າງຊິ້ນສ່ວນສໍາລັບອຸດສາຫະກໍາທີ່ຫລາກຫລາຍລວມທັງອຸດສາຫະກໍາຍານຍົນແລະຍານອາວະກາດ.

ມັນຍັງສາມາດຖືກນໍາໃຊ້ເພື່ອສ້າງຮູບຮ່າງທີ່ກໍາຫນົດເອງແລະສັບສົນ.ຜົນປະໂຫຍດຂອງການນໍາໃຊ້ການປະທັບຕາໂລຫະປະກອບມີຄ່າໃຊ້ຈ່າຍປະສິດທິພາບ, ຄວາມສັບສົນໃນການອອກແບບແລະຄວາມຍືດຫຍຸ່ນ.

SPM ໄດ້ຊ່ວຍລູກຄ້າໃນສິນຄ້າປະທັບຕາໂລຫະຈໍານວນຫຼາຍສໍາລັບໂຄງການ turnkey ຂອງພວກເຂົາ, ການບໍລິການດ້ານວິສະວະກໍາທີ່ມີປະສິດທິພາບຂອງພວກເຮົາສາມາດປະຫຍັດຄ່າໃຊ້ຈ່າຍແລະເວລາຂອງພວກເຂົາຢ່າງຫຼວງຫຼາຍ.

Jigs ແລະ fixtures ແມ່ນເຄື່ອງມືທີ່ໃຊ້ເພື່ອຊ່ວຍໃນຂະບວນການຜະລິດຂອງພາກສ່ວນແລະອົງປະກອບຕ່າງໆ.

jig ແມ່ນເຄື່ອງມືພິເສດທີ່ຊ່ວຍຊີ້ນໍາ, ຖື, ຫຼືຈັດຕໍາແຫນ່ງ workpiece ໃນສະຖານທີ່ໃນລະຫວ່າງການປະຕິບັດງານເຄື່ອງຈັກທີ່ແຕກຕ່າງກັນ, ເຊັ່ນ: ການເຈາະ, milling, ແລະຮູບຮ່າງ.

Fixtures ແມ່ນອຸປະກອນທີ່ຕິດກັບເຄື່ອງຫຼືບ່ອນເຮັດວຽກແລະຊ່ວຍຊອກຫາແລະຮັບປະກັນຊິ້ນສ່ວນໃນຂະນະທີ່ພວກມັນກໍາລັງເຮັດວຽກ.

ພວກເຂົາສາມາດຖືກອອກແບບເອງເພື່ອຮອງຮັບຄວາມຫລາກຫລາຍຂອງວຽກງານເພື່ອຮັບປະກັນຄວາມຖືກຕ້ອງແລະປະສິດທິພາບ. ທັງ jigs ແລະ fixtures ສາມາດເຮັດດ້ວຍໂລຫະເຊັ່ນເຫຼັກຫຼືອາລູມິນຽມແລະເປັນສິ່ງຈໍາເປັນສໍາລັບການຜະລິດອົງປະກອບທີ່ຖືກຕ້ອງດ້ວຍຄວາມພະຍາຍາມຫນ້ອຍ.

SPM ເຮັດ jigs ແລະ fixtures ສໍາລັບການຜະລິດ molding molding ຂອງພວກເຮົາເອງແລະຍັງໃຫ້ບໍລິການເຮັດໃຫ້ເຂົາເຈົ້າກັບລູກຄ້າ.

ຖ້າທ່ານມີຄວາມຕ້ອງການນີ້, ກະລຸນາຕິດຕໍ່ໄດ້ທຸກເວລາ.